在中国制造创新版图上,3D打印(也称增材制造)作为核心技术之一,正从航空航天、汽车电子、军事国防、生物医疗等方面全面推进相关发展。“材料-结构-制造-功能”的一体化制造概念成为我国智能制造发展的重要方向,材料与制造的相辅相成已为主要趋势。当新型感光材料与3D打印技术相遇,直接带来了相关方向的重要技术突破。我校化学与材料工程学院刘仁教授团队长期致力于光聚合基础及其在涂料、微电子和3D打印领域的应用技术研究;机械工程学院刘禹教授团队主要开展3D打印工艺与机电装备技术研究。双方团队联合攻关,基于近红外激发上转换粒子原位发射紫外-可见光的策略,设计了全新的3D打印材料,并在自主设计的工艺装备上,率先建立近红外辅助3D墨水直写技术,实现了多色彩材料、跨尺度(3个量级制造分辨率)、无支撑的3D打印,打破了传统三维成形方法的材料局限性与制造精度局限性,有望加速3D打印技术在柔性传感、软体机器人与生物医疗领域的应用。

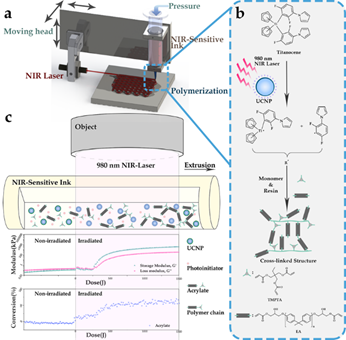

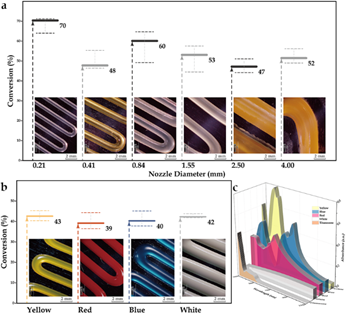

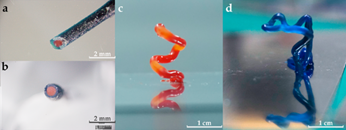

刊文通过实时全反射红外-流变联用技术研究墨水在近红外光固化过程中的化学动力学与流变行为,优化前体墨水配方、光源与打印参数实现了3D墨水直写过程中的原位近红外光固化(图1),通过工艺与装备模块优化,完成了多尺度特征尺寸、多色彩的复杂结构成型(图2),相关样品在湿/热冲击与酸蚀极端测试下表现出优秀性能;而团队进一步通过原创技术的应用,实现了“核-壳”型线条成型和悬空结构打印(图3)。该研究工作近日以题为“3D Printing of Multi-scalable Structures via High Penetration Near-Infrared Photopolymerization”的研究论文在Nature Communications上发表(https://doi.org/10.1038/s41467-020-17251-z)。审稿专家评价该工作是化学和机械的“聪明”结合(a clever combination of chemistry and engineering),在3D打印新技术的探索方面迈出了重要一步(an important step forward in finding new technologies for 3D printing)。

上述研究得到国家自然科学基金、国家食品科学与技术一流学科计划、高等学校学科创新引智计划的资助。化工学院19级博士生朱俊哲为论文第一作者,化工学院刘仁教授和机械学院刘禹教授为通讯作者。

近红外辅助墨水直写的示意图及实时红外-光流变学分析

不同特征尺寸(a)及不同色彩(b)的结构与转化率分析;c.颜料紫外可见吸收光谱对比

a-b.具有内外色彩的线条;c.螺旋状结构;d.“M”状悬臂梁结构